Основные характеристики установки:

- материал - сталь 12Х18Н10Т;

- положение в пространстве – вертикальное;

- двухуровневая структура системы контроля и управления:

- контроллер (нижний уровень);

- рабочая станция (верхний уровень);

- двухконтурная система охлаждения установки закалки;

- наличие системы автоматической регулировки температуры для автоматического поддержания заданной температуры закаливаемой заготовки. Имеет вход-выход по аналоговым и дискретным интерфейсам для связи с системой управления установки;

- наличие закалочного бака для объёмного охлаждения заготовки. Размеры бака обеспечивают минимальный слой закалочной жидкости относительно границы закаливаемой поверхности заготовки 100 мм;

- наличие устройства для перемещения заготовки в закалочном станке и погружения ее в закалочный бак;

- электропитание от сети электроснабжения:

- номинальное напряжение электрической сети 220/380 В;

- номинальная частота тока – 50Гц.;

- наличие световой и звуковой системы сигнализации;

- аналоговые сигналы стандартные, унифицированные;

- дискретные сигналы имеют постоянное напряжение 10…24В или «сухой контакт»..

Технологические параметры процесса закалки:

- максимальная рабочая температура - 990±10 °С;

- масса закаливаемой заготовки - не более 20 кг;

- размеры закаливаемых деталей типа вал, мм:

- диаметр 31±1 мм;

- длина 800 ÷ 1200мм;

- длина закаливаемого слоя 400 мм.с торца;

- диапазон скорости перемещения заготовки относительно индуктора - 5-100 мм/с;

- максимальное время сквозного нагрева - 2 мин;

- глубина закаливаемого слоя - сквозное;

- температура закалочной жидкости - 10÷45 °С.

Характеристики рабочей среды в камере во время нагрева:

- предварительное разрежение, мм.рт.ст. ……………….…..………300±50;

- аргон, мм.рт. ст. …….……………..………………………..……….....400±50;

Конструктивный состав установки:

- устройство закалочного станка;

- системы электропитания;

- преобразователь частоты преобразует трехфазный ток промышленной частоты в переменный ток высокой частоты и применяется для питания электротермического устройства-индуктора. Для компенсации реактивной мощности служит блок конденсаторов (конструктивно входит в нагревательный пост).

- оборудование системы управления (контроллерный шкаф, автоматизированное рабочее место технолога);

- системы охлаждения;

- системы подачи закалочной жидкости;

- система автоматической регулировки температуры:

- закалочного бака;

- приспособления для перемещения и вращения заготовки.

Состав герметичной камеры закалочного устройства:

- индуктор (нагревательный пост) для нагрева заготовки;

- механизм с патроном Ø35 для закрепления заготовки в вертикальном положении;

- механизм перемещения заготовки вдоль оси индуктора;

- система контроля перемещения заготовки;

- система контроля температуры заготовки;

- датчики контроля протока и температуры жидкости в индукторе;

- приборы контроля разрежения и давления в камере;

- ввод линии инертного газа (аргона) газообразного (Dy = 20 мм) с запорным элементом с автоматическим открыванием-закрыванием;

- прибор контроля давления в линии подвода инертного газа;

- смотровое окно для наблюдения за процессом нагрева;

- механизм разделения камеры для нагрева заготовки и закалочного бака.

Камера подсоединяется к вытяжной вентиляции через герметичный шибер Ø200÷250мм.

Функции системы управления:

- выбор режимов термической закалки (температура, время выдержки при данной температуре, длина закаливаемой поверхности);

- управление функцией регулировки температуры;

- подача сигналов на включение-отключение насосов станции охлаждения;

- управление и контроль преобразователя частоты;

- отображение величины напряжения, мощности и частоты ППВЧ;

- контроль за давлением;

- программирование режимов нагрева и закалки

- предупредительная и аварийная сигнализация;

- архивирование параметров технологических процессов;

- формирование отчётов о проведённых технологических процессах и вывод их на печать

Характеристики нижнего уровня системы управления:

- наличие блока бесперебойного питания 1000VA и блока питания 24В постоянного тока (смонтированы на DIN-рейках);

- на клеммах собраны все сигналы дискретного и аналогового ввода-вывода системы;

- сигнальные кабели и кабели питания установки проложены в кабельных каналах или трубах;

- соединительные клеммы подписаны, а кабельные жилы промаркированы.

Тип модуля контроллера, типы модулей УСО и их количество уточняются в ходе рабочего конструирования.

Характеристики верхнего уровня системы управления:

рабочая станция оператора (HMI) реализована в настольном исполнении с LCD монитором с диагональю 8 дюймов и оснащена лазерным принтером для вывода отчётов о проведённых технологических процессах на печать.

Характеристики приборов контроля и автоматики:

- аналоговые выходные сигналы с приборов КИПиА заведены в стойку управления и подключены через промежуточное клеммное соединение к соответствующим модулям УСО управляющего контроллера;

- электрические цепи контроля и управления силовым оборудованием, насосами, запорной арматурой заведены в стойку управления на модули УСО через клеммные колодки;

- регуляторы мощности для управления нагревом содержат встроенные цепи защиты или оборудованы внешними.

Характеристики входных/выходных сигналов системы управления:

- дискретный ввод:

- сигнализаторы протока охлаждающей (закалочной) жидкости;

- сигнализаторы положения запорной арматуры;

- дискретный вывод:

- управление регуляторами мощности;

- управление запорной арматурой, моторизированные устройства – «открыть», «закрыть»;

- управление насосом – «включить», «выключить»;

- управление станциями охлаждения – «включить», «выключить».

- аналоговый ввод:

- контроль мощности;

- сигнал от прибора контроля разрежения и давления в камере;

- температура заготовки;

- температура охлаждающей (закалочной) жидкости.

- аналоговый вывод:

- управление мощностью.

Характеристики системы охлаждения установки закалки:

- состоит из двух параллельных цепей для охлаждения преобразователя частоты, элементов шинопровода и блока конденсаторов;

- охлаждение преобразователя частоты, шинопровода и блока конденсаторов осуществляется дистиллированной водой с помощью станции охлаждения (первый контур);

- охлаждение станций осуществляется водой системы промышленного водопровода.

- охлаждающая вода первого контура удовлетворяет следующим требованиям:

- жёсткость –0,5 мг экв/л;

- количество взвешенных веществ –5 мг/л;

- окисляемость –10 мг/л О2;

- хлориды –5 мг экв/л.

- давление охлаждающей воды в подводящей промышленной магистрали 0,25-0,30 МПа (2,5 кгс/см2);

- на входе системы охлаждения предусмотрена система фильтров для очистки промышленной воды от механических примесей;

- фильтр оснащен байпасом на период регенерации;

- контроль скорости протока и температуры охлаждающей жидкости на выходе из шиноподвода и блока конденсаторов заложен в станции охлаждения.

Состав системы охлаждения закалочной жидкости:

- металлический бак с системой сетчатых фильтров;

- пластинчатый теплообменник;

- насос из нержавеющей стали;

- пусковая аппаратура;

- датчиков температуры и протока закалочной (охлаждающей) жидкости, соединенных с блоком автоматики.

Защитные автоматические отключения и блокировки:

- отключение питания преобразователя частоты при уменьшении протока и увеличении температуры больше установленных значений охлаждающей воды на шиноподводах и блоке конденсаторов;

- отключение питания преобразователя частоты при уменьшении протока и увеличении температуры больше установленных значений закалочной жидкости;

- блокировка включения преобразователя частоты при отсутствии давления в линии подвода инертного газа;

- блокировка включения преобразователя частоты при отсутствии сигнала открытия запорной арматуры в линии подвода инертного газа;

- отключение преобразователя частоты и подачи закалочной жидкости по окончании процесса нагрева заготовки.

При включении блокировки происходит срабатывание звуковой сигнализации. На экране АРМ появляется информация о причине срабатывания сигнализации.

В рамках заключенного договора с АО «ЦКБМ», для дальнейшего применения на АЭС «Сюйдапу» (3,4 блоки) и Тайваньской АЭС ...

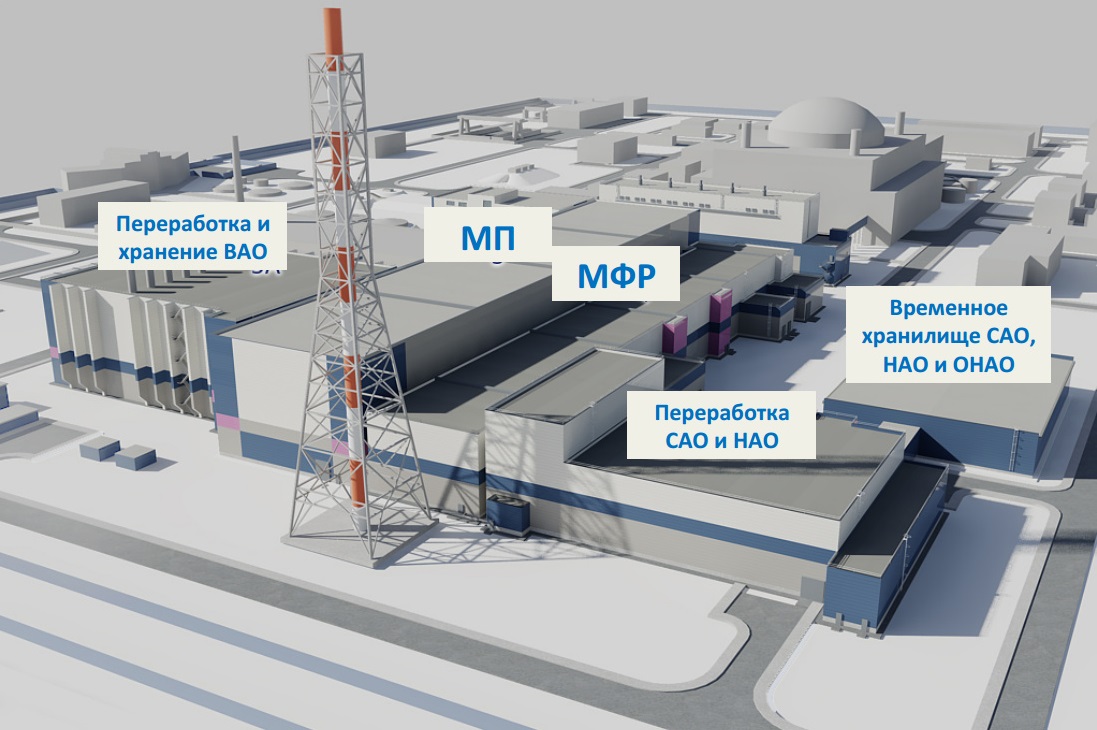

В рамках заключенного договора с АО «ЦКБМ», для дальнейшего применения на АЭС «Сюйдапу» (3,4 блоки) и Тайваньской АЭС ...  В рамках заключенного договора с АО «СХК» для дальнейшего применения на МФР ОДЭК (Модуль Фабрикации-Рефабрикации Опытно-Демонстрационного энергетического комплекса) ...

В рамках заключенного договора с АО «СХК» для дальнейшего применения на МФР ОДЭК (Модуль Фабрикации-Рефабрикации Опытно-Демонстрационного энергетического комплекса) ...  Изобретение относится к области пневматических поворотно фиксирующих механизмов машиностроения и может быть использовано в устройствах, предназначенных для управления ...

Изобретение относится к области пневматических поворотно фиксирующих механизмов машиностроения и может быть использовано в устройствах, предназначенных для управления ...